In der Marina angekommen, mussten alle Beschläge demontiert werden. Die Relingstützen durften glücklicherweise stehen bleiben. Stefanie versorgte uns noch mit Informationen, welche Vorarbeiten notwendig waren und bestätigte uns, daß alles aber auch alles von Deck muss.

Stefanie gab uns den Ausschlag für die Entscheidung des Teaks, denn auf ihrem YoutTube Channel fanden wir endlich, wonach wir so lange schon suchten: Einen guten Ersatz für unser Teakdeck.

Die Firma RoSch aus Barsbüttel machte auch den Refit von Stefanie's Taku Moe. Ich traf mich mit Herrn Schiecke und seiner heutigen Frau auf der Bootsmesse in Düsseldorf, wählte die Farben aus und wir planten den Refit in Slowenien für den Frühling. Dann kam Corona und so wurde das Projekt erfreulich flexibel verschoben auf Anfang Juli 2020.

Unser Endspurt lief, das Boot stand seit Anfang Juni in der Marina und wir mußten bis zur Ankunft des Montageteams alle Beschläge demontiert, die zugeklebten Schraubenlöcher wieder öffnen und alle Kunstoffbeschädigungen ausgebessert haben.

Mein Sohn arbeitet gerade in letzten Zügen am Gaskasten Stb.

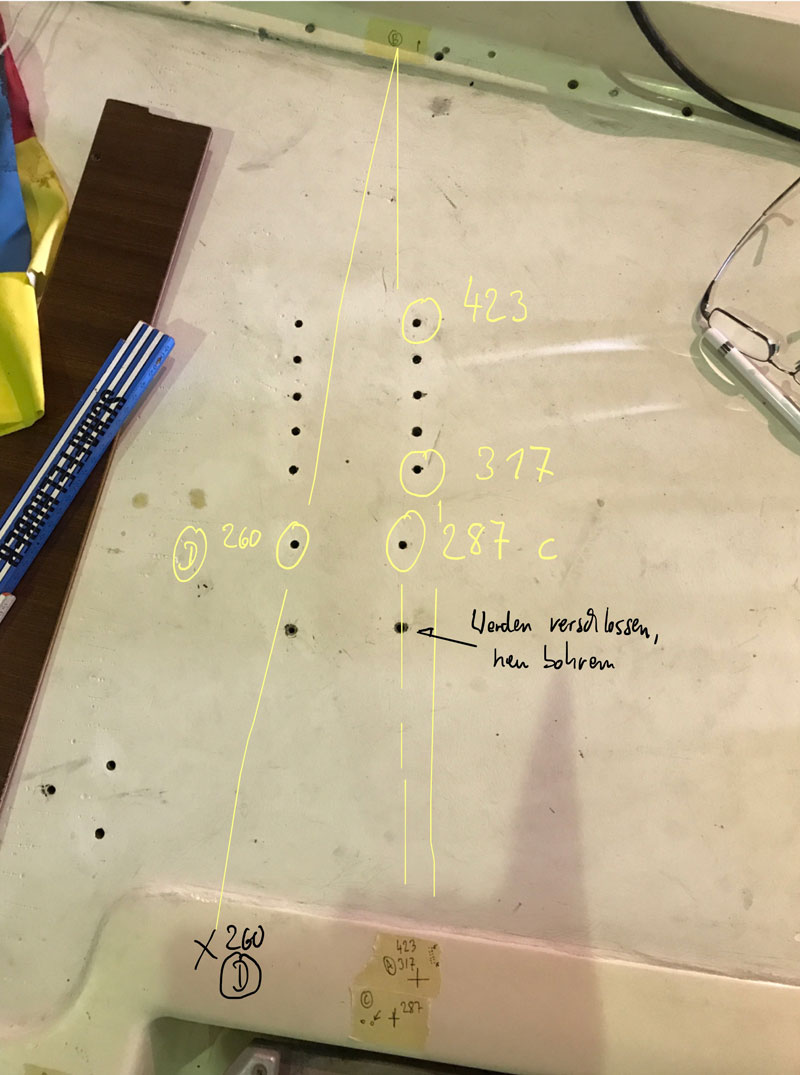

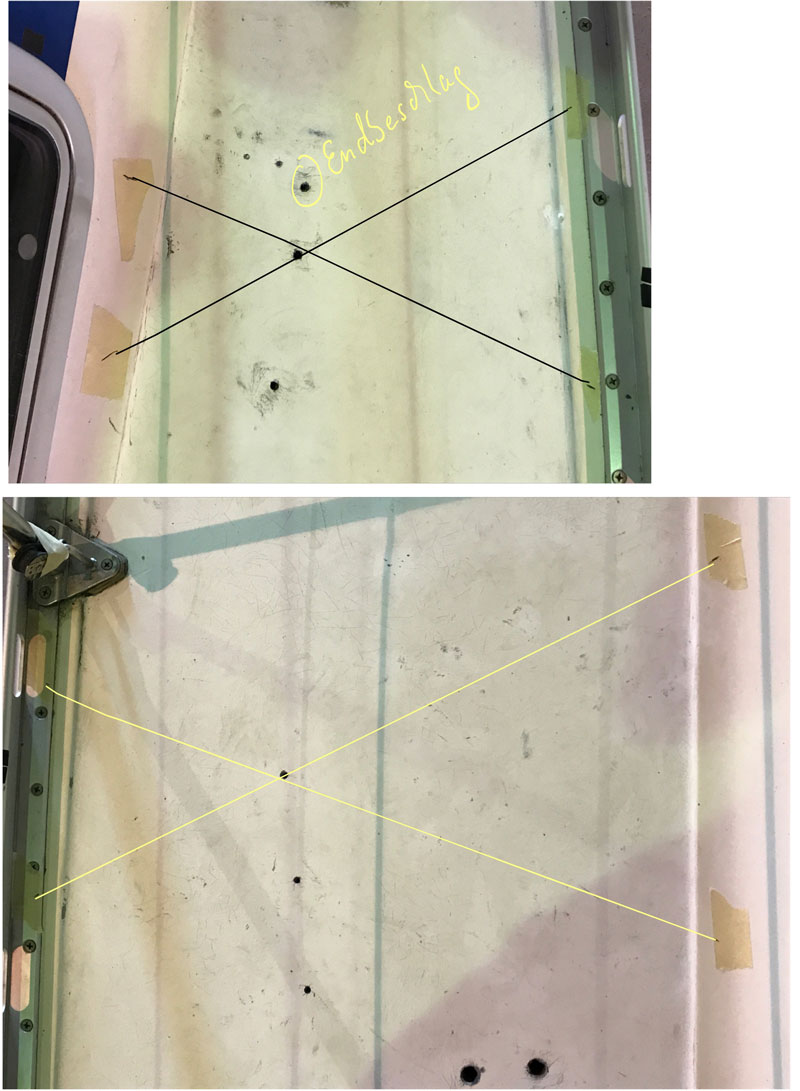

Ob wir all die Schraublöcher je wieder finden werden? Was passiert, wenn wir eine Bohrung nicht mehr wiederfinden? Fallen die Schrauben und Unterlegscheiben von der Decke und wenn ja, müssen wir dann alle Schränke rausreißen um Muttern zu kontern?

Am Niedergang haben wir die gleiche Problemlage. Zahlreiche Löcher müssen vermessen und quasi kartografiert werden.

Mit allen Tricks wurde gearbeitet.

Mit dem letzten Topcoat besserten wir an diesem Wochenende das Gelcoat am ganzen Deck aus. Wir hatten zuwenig Härter und so war uns nicht klar ob das Material überhaupt noch abbinden würde.

Es war nun Sonntag Nacht, mein Sohn mußte wieder zur Uni fahren und so sandte ich ihm dieses Bild vom festgeklebten Schraubenzieher zu. Nach kurzem Nachdenken hatte er die Message begriffen; Wir hatten unser Ziel erreicht bevor die Teak-Verlegemannschaft von Rosch-Yachts am Dienstag Morgen eintraf.

Na, dann sind wir mal gespannt aufs Ergebnis. - Das ganze Deck wurde mit Azeton und Küchenrolle gesäubert, dann hatte ich den Rest des Nachmittags frei.

Beim Eintreffen des Schiecke-Teams, nahm ich schnell den Ankerkastendeckel und sandte folgendes Bild noch Hause.

Der "Fisch" war nicht nur größer, er war wunderschön! Und auch die Farben übertrafen meine Erwartungen.

So schnell konnte ich gar nicht schauen, da legten das Schiecke-Team schon an Deck los!

Die Bahnen wurden an Deck gehievt und provisorisch verlegt.

Ein Kleber auf Polymerbasis ist zwingend notwendig, aufgrund des Materials des Teak-Belages. Würde man die Technologie von Sikka nehmen, dann würden sich beide Materialien gegenseitig auflösen. In dem Zusammenhang fragte mich auch Herr Schiecke noch einmal eindringlich vor der Verlegung, ob wir im Klebebereich mit anderen Klebern oder Dichtungsmittel gearbeitet hatten. Klar, alle Löcher mußten ja abgedichtet werden, da das Boot draußen stand. Doch Herr Schiecke war sehr zufrieden mit unserer Vorarbeit und es wurde sofort mit der Verklebung begonnen.

Mit einem Teppichmesser werden die Matten an Bord an die Einlegewannen, in denen zuvor Bavaria das Sandwichteak verklebt hatte, angepaßt. Mit den Steinen im Cockpit Boden sollte kein Pizza-Ofen gemauert werden, sondern das Schiecke-Team brachte sage und schreibe 1,5t Steine aus Hamburg mit.

Schmunzelnd erzählte mir Herr Schiecke, daß er das zuvor anders machte und lokal von ansässigen Baufirmen das Material anliefern ließ. Doch nach ein, zwei Terminschwierigkeiten nahm man das selbst in die Hand und bringt seine eigenen Steine mit.

Das gefiel mir: Nicht auf der Nase herum tanzen lassen; Selbst machen!

Jetzt muss man sich nur verdeutlichen, daß der arme Peugeot Transporter des Schiecke Teams 3000Km die Steine von Hamburg über die Alpen und wieder zurück schleppen mußte.

Wir hatten es einfacher, mit einem Transportwagen (auch selbst mitgebracht) wurden die Steine vom Auto aufs Boot gebracht und beschwerten die nun bereits geklebten Bahnen über Nacht.

Auf dem Bild sieht man einen der Roller, auf den man sich mit vollem Gewicht drückt um die Bahnen fest zu kleben und Luft aus dem System zu drücken. Eine sehr schweißtreibende Arbeit!

Am nächsten Morgen wurden alle verklebten Flächen ganz, ganz pingelig und sauber mit speziellem Klebeband abgeklebt. Das ist ein wichtiger Schritt, denn die Qualität der späteren Abschlussfugen wird hier definiert.

Ich bewunderte Herrn Schiecke, denn während er mit mir quatschte und während dessen abklebte, klingelte permanent das Telefon und eingeklemmt zwischen Schulter und Hals wurde auch noch hierzu parallel Business gemacht.

Ich war beeindruckt, wie schnell und zügig aber immer präzise gearbeite wurde.

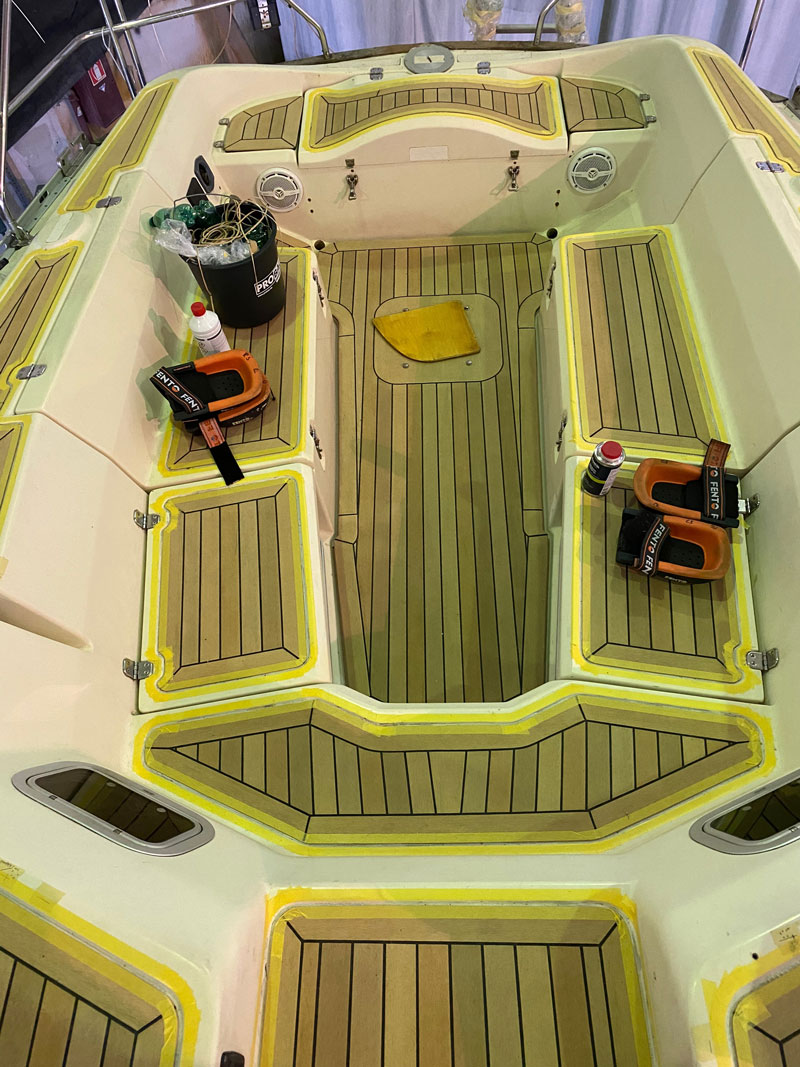

So sah das Ganze dann gegen Abend aus. Es war Tag zwei des Schiecke Teams und ich konnte kaum glauben, daß das Deck in 24 Stunden schon fertig sein soll.

Oben auf dem Skylight liegt die herausgerissene Steuersäule samt -rad. Noch konnte ich mir nicht vorstellen, wie das alles nur wieder technisch ans Laufen gebracht werden soll. - Way to go und Eins nach dem Anderen!

Am nächsten Tag war das Deck fertig verfugt und etwas ungläubig rieb ich mir die Augen.

Solch ein Ergebnis hätte ich mir in Düssedorf auf der Bootsmesse nicht zu träumen gewagt.

Eigentlich wollte ich ein verklebtes Vollholz-Teak, hatte auch schon den Experten dafür identifiziert, doch meine Kinder waren gegen ein Holzdeck und Stefanie's Video sowie unser Mailaustausch plus der Besuch am RoSch-Yachts Stand in Düsseldorf triggerten die Entscheidung.

Irgendwie konnte ich es nicht glauben, doch es fühlte sich an, wie ein neues Boot.

Vom Plastik-Teak Verhöhner zum Fake-Teak Addict. - In all den Jahren traf ich nicht einen, der mit seinem Holz-Teak richtig vollauf zufrieden war. Die Lösung von Wolz Nautik wäre mehr als doppelt so teuer gewesen, wie ein Kunstoff-Teak. Bei unserem Boot fing bereits nach 7 Jahren der Ärger mit dem dünnen Sperrholz-Teak Material an. - Das paßt nicht. Der Teak-Experte, der mir für viel Geld das Echtholz-Teak verlegen sollte, meinte nur: "Herr Förster, sie müssen Ihr Boot sehr lieben. Der Preis von hochwertigem Teak allein, übersteigt den kommerziellen Wert Ihres Bootes!" Das Problem sind Kreuzfahrtschiffe, die den Markt leergekauft haben. Eine wunderschöne Christiansen pur aus Burma-Teak, wie ich sie 1987 auf der Düsseldorfer Boot sah, kann heute eigentlich nicht mehr in der Qualität und ohne Gewissensbisse gebaut werden.

Mit der Wahl des RoSch-Yacht Teaks trafen wir genau die richtige Entscheidung und das Tolle ist: Ich mache nach 5 Tagen heftigem Scirocco den Schrank auf und der ist knochentrocken! Die Verfugungen sind perfekt und wenn wir uns bei der Beschlag-Montage Mühe geben, haben wir wieder ein nettes Boot!

Kurz eine interessante Materialstudie am vorderen Doradelüftereingang. An der Stelle kann man gut den Aufbau des neuen Decks erkennen.

Doch ein wichtiger Punkt bleibt, wir müssen alle Beschläge mit Edelstahlplatten unterfüttern. Hierzu kauften wir vorsorglich eine Familienpackung V4A Unterlegscheiben und plazierten diese wie hier beispielsweise an den Püttingen. Gleiches machten wir auch am Klampenbett.

Der Kunstoffbelag würde quasi herausgepresst werden. Das wollen wir nicht und die Beschläge sollen fix statt schwammig montiert werden. - Bisher der einzige Nachteil zum Vollholzteak, doch so schlimm war das nicht und die Arbeiten waren sehr schnell gemacht.

Auf dem Bild kann man auch sehr gut die Oberflächenstruktur des Belages erkennen. Eher faserig, holzig. Barfuss an Deck fühlt sich tatsächlich ähnlich zum Teakholz-Gefühl an. Das Material soll in praller Sonne heißer werden, doch das alte Deck konnte man in praller Sonne auch nur mit Schuhen betreten.

Am nächsten Tag, ja schon wieder Wochenende plus einen Tag Urlaub, kam mein Sohn mit seinem Freund David und wir starteten mit der Beschlagsmontage. Allein 74 Schrauben für die Genuaschienen. Also los!

Zur allgemeinen Motivation montierten wir nun endlich die fünf Elemente der festen Gebo-Scheibe. Whow, davon träumten wir lange und nun werden wir endlich die nach 3 Jahren vertübende Makrolon-Scheibe unserer Sprayhood los.

Am Ende des Wochenendes war die Arbeit getan, alle Beschläge fertig montiert und damit ein riesiger Meilenstein des Refits erzielt.

Jetzt mußte nur noch die Steuersäule wieder montiert werden, mit all den für den Transport durchtrennten Kabelsträngen sowie den Bowdenzügen der Schaltung und des Motors.

Hinten wackelt schon leicht der Vorhang, das Publikum tobt bereits.

© 2024 Pit Förster - Impressum